現場にこだわるものづくりManufacturing that focuses on the site

5ゲン主義による開発・生産の現場革新を実現

企画・開発・設計~生産・出荷までのものづくりの各プロセスにおいて、“三現主義(現場・現物・現実)+原理・原則”の5ゲン主義をベースに、常に現場から答えを導き出す“こだわり”を追求しています。

技術力を磨き上げる「開発設計部門」

創業以来、電力計測にかかわる事業(商品)を通じて、さまざまな形で技術を蓄積してきました。

技術革新と共に刻々と変化するお客様での使用環境や使用方法、そのような現場の変化を設計にフィードバックし適応していくことなど、実フィールドでの経験から築き上げる“アプリケーション技術(対応力)”が、技術の源泉となっています。

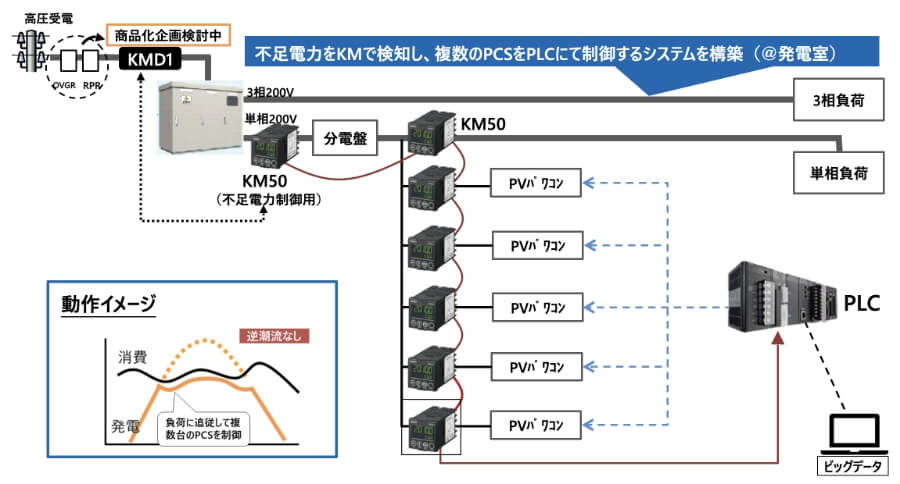

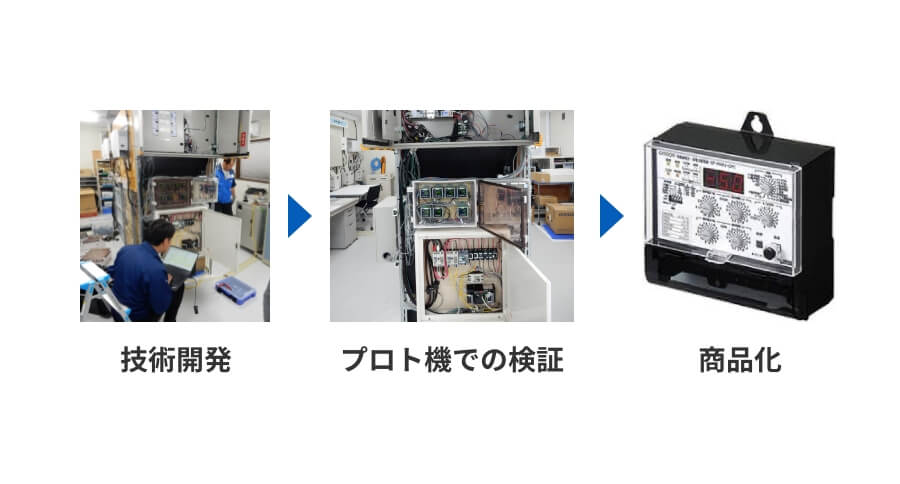

- 課題を解決する商品化への取り組み例

- 市場の課題を社内のシステムで検証し、その情報・データを事業部に提供。この情報を元に太陽光自家消費向け一体型保護継電器(K2ZC-K2RV-NPC)の開発テーマで機能追加が検討され、最終的な商品化につながりました。

- 設計プロセスでのデザインレビューの流れ

- 企画設計から量産までの各ステージの節目において、設計評価(デザインレビュー:DR)する仕組を取り入れ、技術論理(原理原則)に基づいた設計(源流)品質のつくり込みを行っています。

現場革新を続ける「生産部門」

電子回路基板の実装から組立・検査まで社内一貫生産できる体制を構築しています。生産現場での日々の生産性・品質向上へのさまざまな改善活動がものづくり力のベースとなっています。

- ⽣産性向上に向けたライン改善、⾃働化の実⾏例

- ものづくり⼯場としての最⼤の命題である⽣産性改善に向けた取り組みを進化、強化させるため、高熱容量実装や台車生産、変種変量⽣産など効率化を推進しています。

大型基板の高熱容量実装技術

- ・厚銅基板のはんだ付け技術

- ・極小チップ~大型リアクトルの実装

パワーコンディショナに搭載される基板の中にはL寸の大きい基板があり、大電流が必要になることから、弱電基板の2倍の70μという厚胴基板を採用しているものがあります。電子部品が小型化する一方で、このように大型の基板や部品を同時に実装する高い実装技術が求められており、オムロン阿蘇ではマッチ箱サイズの小型基板から、L寸大型基板までの実装技術をコア技術として、磨きをかけています。

台車生産方式によるパワコン生産

- ・1台分を台車へキット配当生産

- ・トレーサビリティ、品質チェックDX化

パワーコンディショナのファイナル組立工程においては、コンベア方式ではなく、台車1台に製品1台を製作するために必要な部品を必要な分だけ配当して組み立てる台車生産方式を採用。組立途上における部品の過不足をいち早く検出し、『不良品を造らない』メリットを生んでいます。

また、製造番号に生産の各種情報を紐づけるためのスマートカードを利用したトレーサビリティシステムを構築。部品や工程、市場等で不具合が発生した際には、これらの情報を基に影響範囲を迅速に調査し、24時間以内に影響範囲の特定が可能なしくみを構築しています。

変種変量生産に対応したセル生産

- ・異機種混流生産(設備・ライン共用化)

- ・多能工化(渡り生産)

パワーコンディショナはフォーキャスト型生産(過去データから今後の売上や需要を予測・管理した効率的な生産)する一方、産業機器の商品群では変種変量に対応するためのセル生産方式を採用しています。検査設備を共用化し1つのラインで複数機種の生産が可能な「異種混流」と、受注量に応じて必要な時に必要な量だけを生産する「変量生産」を組み合わせ、7ライン、約170品目の製品を生産しています。

また、1つのラインでフルに生産活動せず、必要な商品を必要なだけ生産すると、次は別のラインで別の機種を生産する『渡り生産』で効率的な生産を実施。時間単位で製造計画を立案し、人がラインを渡って生産を行う1人当たりの作業スキルや多能工化率を極めることで、高い水準で生産活動を行っています。

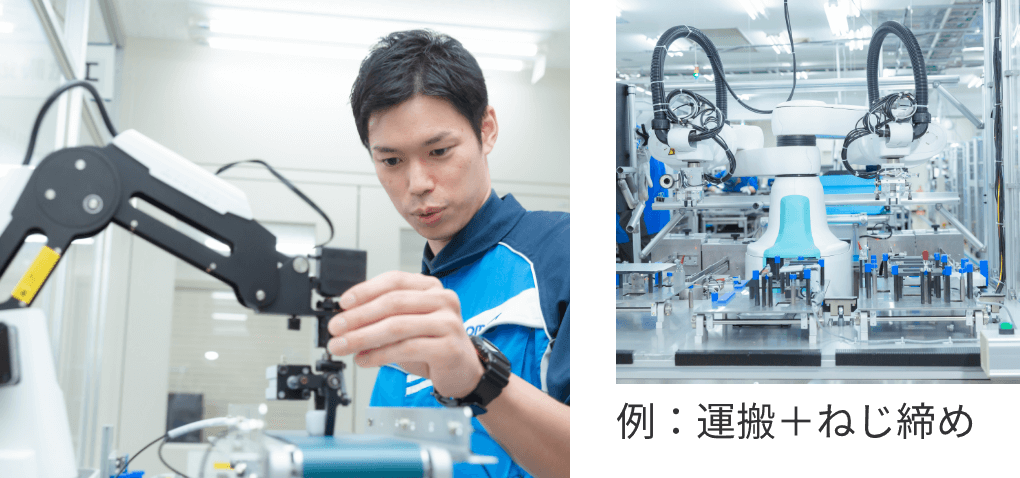

さらなる効率生産に向けたロボットによる自働化

- ・自働化のN倍化/高度化

はんだ付けやねじ締めなどの工程では、これまでに蓄積した自働化技術を活用して、ロボットや自働機を導入し、自働化のN倍化を図っています。

また、さらなる自働化に向けた技術開発として、部品の運搬やねじ締め、検査などの自働化工程をフュージョン(複合)させることで、より高いレベルでの自働化を実現し、中期的なものづくり強化に向けて取り組みを進めています。