オムロンスイッチアンドデバイス株式会社

Casestudy

お客様の声

成型時間(正の電力)を35%短縮。

1ラインあたりの生産能力を170万個/月から250万個/月に改善。

MFCAという考え方を出発点にCO2削減の取り組みをスタート

各種スイッチやセンサーなどを製造するオムロンスイッチアンドデバイス株式会社 倉吉事業所がCO2削減ソリューションを導入しようとしたきっかけは、昨今の環境問題や法改正に伴う具体的なCO2削減策が必要だと感じたからです。また、エネルギーもお金ですから、やはり改善のインプットとして「見える化」は必要だろうと思いました。

もともとMFCA(マテリアルフローコスト会計)という手法で、原材料のロス低減とコスト管理を2007年から行っていたのですが、その中でCO2削減が原価低減にもつながっていることがわかったのです。MFCAで原材料のロスが「見える化」できるわけですが、電力を「見える化」することで、固定費ではなく変動費として捉えられるようになり、見えていなかったムダが見えるようになりました。

「見える化」により“正の電力”と“負の電力”を把握

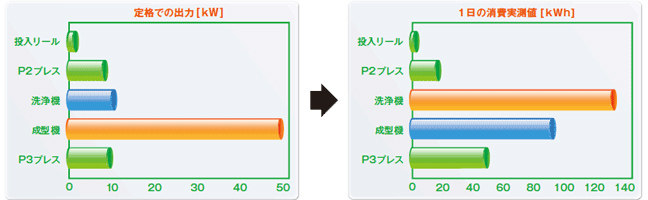

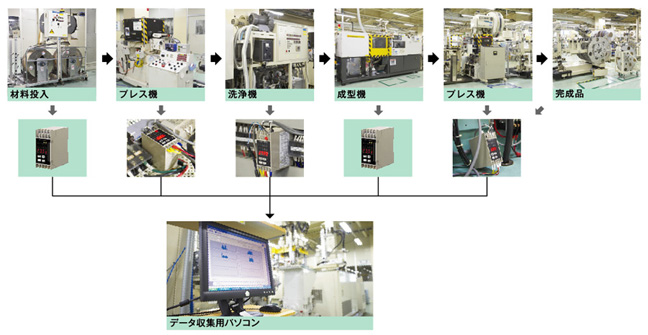

2008年にエネルギーの「見える化」を導入した際、建屋ごとの電力を削減するのではなく、もっと細かく、ラインの一つ一つの動きを電力量で見て、工場内の機器の電力量がそれぞれ必要な部分に必要な分だけ使用されているかの「見える化」を行いました。そうすると、成型ラインを例にすると、もっとも電力を使用していると思っていた成型機よりも洗浄機のほうが、使用電力が多かったのです。

また、設備、照明、コンプレッサ、空調で分けて電力を測る「見える化」によって、生産に必要なエネルギーである“正の電力”と、機器の立ち上げや待機などの生産以外で発生するエネルギーの“負の電力”の割合を把握できました。成型ラインでは“正の電力”が約7割、“負の電力”が約3割であることがわかったので、それを基に改善へとつなげることができました。

そこで、“正の電力”は効率化、“負の電力”は排除(目標ゼロ)を目指したのです。

- MFCAとは

- Material Flow Cost Accountingの略。製造プロセスにおける資源やエネルギーのロスに投入した材料費、加工費、減価償却費などを把握、コスト評価する手法のこと。ロスに投入した材料費等を“負のコスト”、製品として結実した材料費等を“正のコスト”と捉え、“負のコスト”がどこでどれだけ発生し、ムダにつながったかを工程全体を通じて測定。そのムダを抑えることで生産性や利益を高め、廃棄物やエネルギー消費の低減を実現する。

「見える化」で生産性の向上とコストを大幅に削減

“負の電力”に関しては生産性を改善することで削減できるので、洗浄機の場合、ライン停止時は熱風ヒーターの電源を手動で切ることや、ラインが20分以上待機している場合は、自動的に電源が切れるようにするなどのルール化の徹底で、37.4%の電力を削減できました。こういった細かなことの積み重ねが、ムダを減らす大きなポイントになります。

例えば、洗浄工程ではエアコンプレッサで異物の除去を行っていますが、「見える化」以前まではこの工程では品質的に省エネという発想がありませんでした。そこで、エア電力効率の面から課題意識して省エネに取り組むことにしました。また、スイッチ製品は異物を嫌うので、もともとクリーン化というのが使命です。

ただ、当社では半導体を作っているわけではないので、工場内をクリーンルームにするような莫大な費用をかける必要はないため、必要なところに必要最低限度のエネルギーを注ぐ局所クリーンも推進していきました。このように、「見える化」を導入したことで、生産性の向上とコストを大幅に削減できました。

「見える化」でムダを実測することで成型時間短縮を達成

“正の電力”に関しては、装置を改善することで削減できるので、効率化に努めました。MFCAの観点では、原材料の廃材を減らすために、プレスや成形に使う原材料をムダなく打ち抜いたり、成型できるように設計し直し、大幅なコスト削減に成功しました。また、成型工程を改善することで、成型時間を35%短縮できました。その結果、1ラインあたりの生産能力を170万個/月から250万個/月に改善し、480kWh/1000kの“正の電力”を減らすことができました。

成型時間を短縮したことで生産効率が上がったわけですが、これは当初の想定外でした。ただし、一気に35%短縮したのではなく、段階的に短縮し、半年くらいかけて実現しました。 「見える化」でムダを実測できるということは、それを基に継続的な改善を行っていくCAPDを効果的に繰り返し実行できるということです。ですから、廃材ロスやエネルギーロスなどのコスト削減と、生産効率の向上を同時に実現することができるのです。

改善して結果を出すことを楽しみながら取り組む社員たち

当工場では、クレームなど本来は見せたくないものも「見える化」してきました。ただ、見えても手がつけられないもの、改善できないようなものは意味がないので、目に見えるその数値をどのように改善していくのかに知恵を注ぎました。だからこそ、画面を見て何を改善していくのかを全社員が答えられ、実行できるには、やはり教育が大切だと認識しています。

現場でも「見える化」だけでなく、社員が具体的にどう改善していくのか「言える化」「直せる化」まで進化できるように、人材育成とセットで教育しています。

実は10年前から「全社総合改善活動」(ギアチェンジ活動)というものに取り組んでおり、改善活動が新しい価値を生むということを社員は知っています。

新しい価値を生み出すということに抵抗がないのです。だからこそ「見える化」でムダが見えるようになったことで、率先して改善して結果を出していこうと、今もみんなが楽しみながら取り組んでいるのです。